- Lazer anahtar deliği/derin kaynak veya ısı iletimi kaynağı için koruyucu gazlar, odak noktasına ve yanma noktası boyutuna bağlı olarak

- Lazer ışını kaynağında plazma oluşumuna karşı koruyucu gazlar helyum ve argon

- Air Liquide'nin lazer gazları: Lazer koruyucu gazlar ve lazer kaynağı ve lazer birleştirmede avantajları

- Çelik, alüminyum ve titanyumun lazerle derin kaynağı için LASAL

- Lazer koruyucu gaz nozulları: Lazer kaynağı için "LASAL™ nozul konsepti"

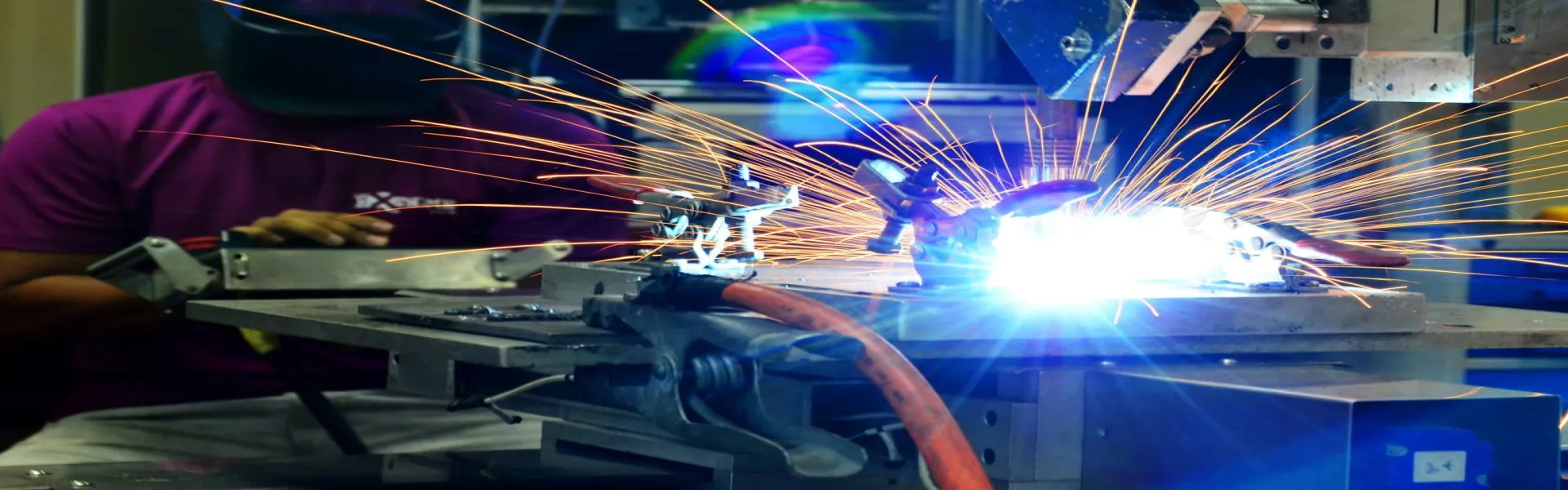

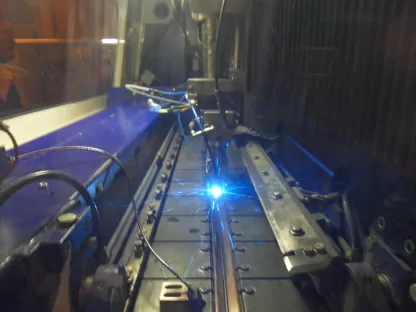

Lazer ışını kaynağında (EN ISO 4063: Proses 52), yüksek güç yoğunluğuna [W/mm²] sahip odaklanmış bir lazer ışınının enerjisi, malzemeleri ve bileşenleri aniden erime sıcaklığına ısıtmak için kullanılır. Böylece, lazer kaynağı, lazer lehimleme veya kaplama kaynağı gibi hassas birleştirme işlemleri gerçekleştirilebilir.

Enerji güç yoğunluğu, odaklama optikleri (lazer optiği/işleme kafası) ile birleştirme görevine tam olarak uyarlanabilir. Böylece, ince saclardan yapılmış bileşenlerden kalın cidarlı yapı bileşenlerine kadar her türlü bileşen kaynaklanabilir. Lazer birleştirme, metal yapımında, araç, uçak veya gemi yapımında, boru ve profil üretiminde veya makine, konteyner ve aparat yapımında yerleşik bir birleştirme yöntemi ve birçok üretim işletmesinin ayrılmaz bir parçasıdır.

Malzeme, lazer türü ve lazer gücüne en uygun şekilde ayarlanmış koruyucu gaz karışımları, lazer ışınının maksimum lazer gücünün birleştirme bölgesine aktarılmasını sağlar. Bu, yüksek lazer kaynak dikiş kalitesi ve lazer kaynak verimliliği sağlar.

Gaz lazerlerin özellikleri

Özellikle gaz lazerler (örn. CO2 lazer) için, lazer üreticisi tarafından tam olarak tanımlanmış bileşim ve tam olarak tanımlanmış karışım oranına sahip rezonatör gazları belirtilir.

Rezonatör gazı, gaz lazerlerde gerçek lazer ışınının üretilmesi için kullanılan lazer aktif ortamıdır ve bu nedenle lazer uygulamasının önemli bir bileşenidir.

Air Liquide LASAL rezonatör gazları, lazer üreticilerinin karışım toleransı ve homojenlik ile ilgili gereksinimlerini fazlasıyla karşılayan yüksek saflıkta gaz karışımlarıdır. LASAL rezonatör gazları, lazerin tüm çalışma ömrü boyunca en yüksek lazer ışını stabilitesini sağlar.

Lazer anahtar deliği/derin kaynak veya ısı iletimi kaynağı için koruyucu gazlar, odak noktasına ve yanma noktası boyutuna bağlıdır

Lazer kaynağı için koruyucu gazların seçiminde belirleyici olan faktörler, lazer gücü, lazer dalga boyu, kaynaklanacak malzemeler ve lazer kaynağının gerçekleştirileceği lazer kaynak türü (anahtar deliği derin kaynağı veya ısı iletimi kaynağı)dır.

Malzemeye ve lazer gücüne uygun koruyucu gazlar, kaynak sonucunu önemli ölçüde etkiler.

Yanma noktasından/odak noktasından bileşen yüzeyine ve bileşenin içine ısı transferi, kaynak hızı ve koruyucu gaz tüketimi, seçilen koruyucu gazla doğrudan ilgilidir.

Kaynak derinliği/kaynak şekli, dikiş genişliği-derinlik oranı, dikiş yüzeyi ve dikiş kalitesi ile proses stabilitesi ve verimlilik, koruyucu gazlarla doğrudan ve belirleyici bir şekilde etkilenebilir.

Bir koruyucu gazın verimliliği ve etkinliği için, öngörülen kaynak noktasına etkili bir şekilde ulaşması çok önemlidir. Besleme türü, yani koruyucu gaz nozulu, lazer kaynağında kalite, güvenlik ve performansın iyileştirilme potansiyelini belirler.

Lazer kaynağı için optimum koruyucu gazlar, aşağıdakileri önemli ölçüde iyileştirebilir:

- proses penceresini iyileştirebilir

- Metal buharları, duman, is ve plazma oluşumunu azaltabilir.

- kaynak dikişini çevresel etkilerden etkili bir şekilde korur.

Koruyucu gaz çözümü aşağıdakilere göre seçilmelidir:

- lazer türüne (fiber, diyot, CO2)

- lazer gücü

- lazer dalga boyuna

- malzeme ve malzeme kalınlığı

- gerekli erime geometrisi

- ve istenen kaynak derinliğine

uygun olmalıdır.

Koruyucu gazlar Helyum ve argon, lazer ışını kaynağında plazma oluşumuna karşı koruma sağlar

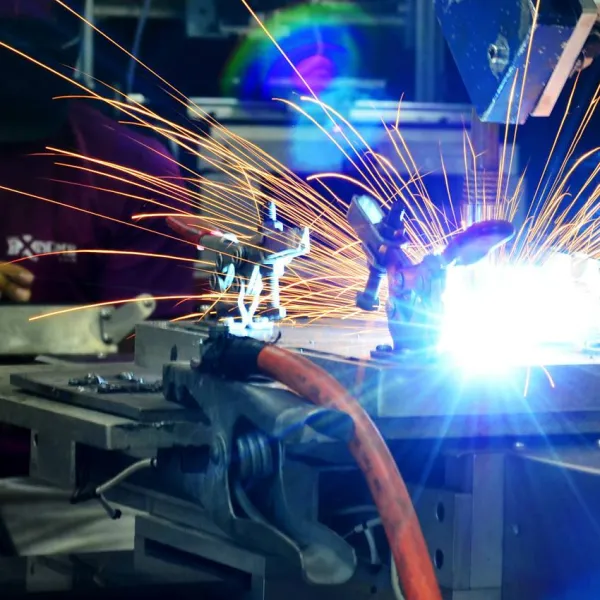

Lazer kaynağında plazma oluşumu rahatsız edici bir etkidir. Plazma oluşumu, lazer gücüne ve lazer dalga boyuna bağlıdır. Lazer gücü ne kadar yüksekse, lazer işlemi o kadar plazmaya yatkındır. Lazer dalga boyu λ=10,6 µm olan CO2 lazerler, katı hal (fiber lazer, disk lazer) ve lazer dalga boyu λ < 1,1 µm olan diyot lazerlere göre plazma oluşumuna daha yatkındır.

CO2 lazerlerde, ilk kullanımda ve yüksek lazer güçlerinde helyum kullanılır. Katı hal lazerlerde (disk lazer, fiber lazer, diyot lazer) lazer gücünden ve malzemeden bağımsız olarak argon kullanılır. Argon ile karşılaştırıldığında, helyum daha küçük bir atom çapına ve daha yüksek bir iyonizasyon enerjisine sahiptir, ancak aynı zamanda daha düşük plazma eğilimi gösterir. Yüksek güçlü CO2 lazerlerde helyum kullanımı, daha stabil bir buhar kapiları (anahtar deliği) sağlar ve plazma oluşumunu önler. Bu, lazer enerjisinin bileşene iyi bir şekilde aktarılmasını ve dolayısıyla stabil bir süreç sağlar.

Helyumun yüksek ısı iletkenliği ayrıca lazer ışınından malzemeye etkili bir ısı transferi sağlar. Sonuç olarak, nispeten iyi bir kaynak derinliği, yüksek kaynak hızı ve daha iyi ıslanma davranışı elde edilir.

Koruyucu gazların en önemli işlevlerinden biri, birleştirme bölgesindeki eriyiği çevre atmosferinden etkili bir şekilde korumak ve böylece çevre havasıyla istenmeyen reaksiyonların meydana gelmesini önlemektir.

Argon ve yoğunluğu > hava yoğunluğu = 1,225 kg/m³ olan yüksek argon içerikli gazlar ile, havadan daha hafif koruyucu gazlara kıyasla daha az koruyucu gaz akışı ile çevre atmosferi daha etkili bir şekilde elde edilebilir. Argon ve yoğunluğu > hava yoğunluğu = 1,225 kg/m³ olan yüksek argon içerikli gazlar ile, havadan daha hafif koruyucu gazlara kıyasla daha düşük koruyucu gaz akışı ile çevre atmosferi daha etkili bir şekilde elde edilebilir.

Air Liquide'nin lazer gazları: Lazer koruyucu gazlar ve lazer kaynağı ve lazer birleştirmede avantajları

Proses stabilitesi ve plazma oluşumu, gaz bileşimi, lazer türü ve lazer gücü tarafından önemli ölçüde etkilenebilir. 12 kW lazer gücüyle kaynak yaparken, en az %70 helyum içeren bir gaz karışımı, saf helyum kadar stabil davranır ve benzer kaynak derinlikleri sağlar. 2 kW lazer gücüyle, stabil bir işlem için gerekli minimum helyum içeriğinin sınır değeri %20'dir. Lazer birleştirme uygulamaları ve malzemelerinin artan zorlukları ve çeşitliliği nedeniyle, örneğin:

- alaşımsız ve düşük alaşımlı çelikler,

- CrNi çelikleri,

- alüminyum,

- Ni bazlı.

- Bakır

- Titanyum vb.

malzemeye uygun koruyucu gaz karışımları kendini kanıtlamıştır.

LASAL 4633, LASAL 4635 ve LASAL 4636 koruyucu gaz karışımları ile dikiş, saf helyum koruyucu gaz ile mümkün olandan daha etkili bir şekilde atmosferin istenmeyen etkilerinden korunur. Aynı zamanda daha yüksek dikiş kalitesi, daha yüksek proses stabilitesi ve verimlilik sağlanır.

Özellikle çelik malzemelerde, lazer kaynağı ve lazer gücünden bağımsız olarak koruyucu gazdaki oksijen oranları, bileşene giren enerjiyi, kaynak davranışını ve dikiş şeklini iyileştirebilir. Ayrıca, daha iyi gaz çıkışı, gözenek oluşumu eğiliminin azalması ve dikiş kenarlarının daha iyi ıslanması, lazer kaynak işlemleri üzerinde olumlu etkiler yaratır. Sonuç olarak, daha yüksek kaynak hızında daha az çentik oluşur.

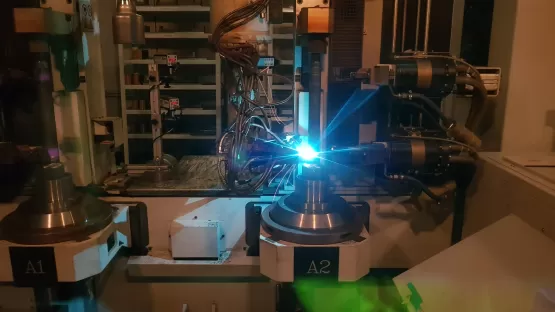

Çelik, alüminyum ve titanyumun lazerle derin kaynağı için LASAL

LASAL 4633, LASAL 4635 ve LASAL 4636 ile metalik yüzeyin emilimi düşük malzemeler (örneğin alüminyum) daha kolay kaynaklanabilir. Lazer ışınlarının malzemeye optimize edilmiş bir şekilde bağlanması sayesinde kaynak işlemi stabilize edilir ve tüm dikiş uzunluğu boyunca yüksek kaynak derinlikleri ve kaynak hızları elde edilir.

Optimize edilmiş LASAL koruyucu gazlar sayesinde gaz tüketimi önemli ölçüde azaltılabilir ve böylece işlem maliyetleri düşürülebilir.

Lazer koruyucu gaz nozulları: Lazer kaynağı için "LASAL nozul konsepti"

Koruyucu gaz seçiminin yanı sıra, koruyucu gaz beslemesi de özel bir öneme sahiptir. Gazın veya koruyucu karışımın etkinliği, bunların öngörülen kullanım yerine etkili bir şekilde ulaşıp ulaşmadıklarına doğrudan bağlıdır. LASAL nozulları ile koruyucu gazların fiziksel-kimyasal özellikleri tamamen etkin bir şekilde kullanılabilir. Bu, nokta hassasiyetinde enerji girişi, işlem stabilitesi ve dikiş kalitesi için çok önemlidir.

LASAL koruyucu gazlar ve LASAL nozulları, lazer kaynağı için birlikte ideal bir ikili oluşturur.

Lazer kaynağı için metal işleme endüstrisinde klasik olarak argon ve helyum kaynak koruma gazları kullanılır. Bir yandan malzemeye, diğer yandan lazer türüne, lazer gücüne ve lazer dalga boyuna bağlı olarak, koruma gazı karışımları ile daha iyi sonuçlar ve aynı zamanda daha düşük proses maliyetleri elde edilebilir.