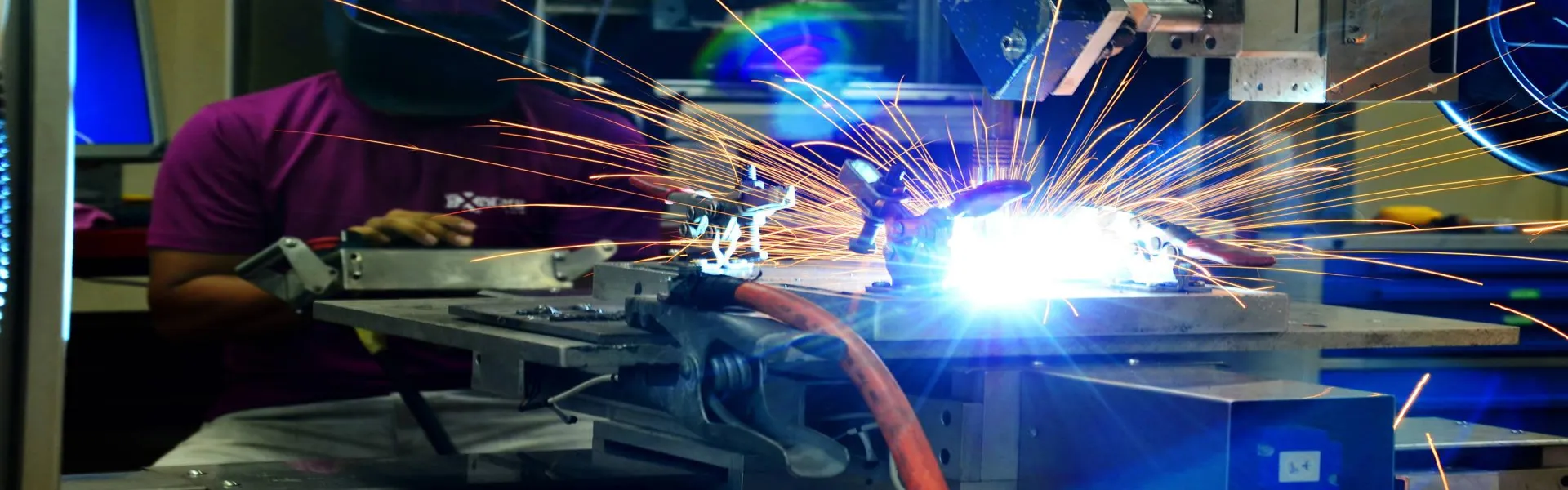

Lazer hibrit kaynakta otomasyon

Lazer hibrit kaynak işlemi ile kaynak bağlantısı için gerekli dikiş hacmi, bir bağlantı için gerekli kaynak katmanlarının sayısını önemli ölçüde azaltabilir, çoğu durumda bir kaynak katmanı yeterlidir. Lazer derin kaynak sağlarken, MSG işlemi iyi bir boşluk köprüleme sağlar ve dikiş hazırlığı gereksinimlerini azaltır.

Lazer-MSG hibrit kaynak, iki işlemin avantajlarını birleştirir.

MSG işlemi, düşük yatırım gerektiren bir ark işlemidir ve etkili bir enerji kaynağıdır. Katkı malzemesi, bir yandan daha iyi boşluk kapatma, parça toleranslarının dengelenmesi, dikiş hazırlığı için gereken çabayı en aza indirme ve diğer yandan kaynak dikişinde hedeflenen yapı etkisini sağlar.

Lazer, yüksek dikiş derinliği-genişlik oranı/derin kaynak, kaynak hızının artırılması ve aynı zamanda bileşenlerin termal yükünün azaltılmasını sağlar. Bu, ısı etkilenme bölgesinde mukavemet kayıplarını ve termal sapmayı azaltır.

MSG lazer hibrit kaynak, kaynak robotları ve lineer sistemler gibi kanıtlanmış otomatik süreçlere nispeten kolay bir şekilde uyarlanabilir. Bu yöntem, gemi yapımı, otomotiv endüstrisi, ulaşım, araç yapımı ve tank yapımında kendini kanıtlamıştır. MSG lazer hibrit kaynak, yüksek potansiyele sahiptir ve piyasada büyük talep görmektedir.

Hibrit lazer kaynak işleminin uygulama alanları

Hibrit kaynak yöntemleri olarak adlandırılan lazer ark kaynak teknolojilerinin hedefli bir şekilde birleştirilmesi, birçok avantaj sağlar. Bu avantajlar, aşağıdakiler gibi çok sayıda endüstriyel uygulamada kullanılmasıyla ortaya çıkmaktadır:

- Gemi yapımı

- Boru hattı inşaatı

- Konteyner, tank yapımı

- Ulaşım ve trafik

- Enerji

- İnşaat

Lazer hibrit kaynak için koruyucu gazlar/işlem gazları

Uygulamaya özel koruyucu gazlar veya proses gazları ile ark-lazer hibrit proseslerin tüm potansiyeli tam olarak kullanılabilir. Uygun koruyucu gazlar veya proses gazları için aşağıdaki hususlar dikkate alınmalıdır:

- Plazma oluşumu ve lazerde plazma eğilimi açısından proses teknik proses penceresi

- Ark stabilitesi ve ark işleminde malzeme transferi

- Malzemeler, alaşım bileşimi, yapı ve yüzey durumu

- Lazer dalga boyu ve lazer gücü

- Parça kalınlığı ve birleştirme geometrisi

Malzeme ve lazere uyarlanmış koruyucu gaz/işlem gazı çözümleri, fiyat istikrarının yanı sıra, kaynak şekli, dikiş yüzeyi, dikiş kalitesi, kaynak hızı ve koruyucu gaz tüketimi açısından elde edilebilir kaynak sonucuna önemli bir etki yapabilir.

Koruyucu gazın fiziksel ve kimyasal özelliklerinin hedefli kullanımı, enerji girişi, kaynak geometrisi, derin kaynak, gözenek ve sıçramaların azaltılması açısından ark-lazer hibrit kaynak işleminin kalitesini ve verimliliğini önemli ölçüde etkileyebilir.

Lazer hibrit kaynak ile lazer kaynağın verimliliği, daha derin ve daha hızlı kaynak ve MIG/MAG kaynağın ek malzemesi, dikiş ek yeri ve dikiş boşluğundaki toleransları doldurmak ve dengelemek için kullanılır.

Böylece, lazer kaynağının kalın parçalar için sunduğu avantajlar, örneğin gemi yapımı, tank yapımı, vinç yapımı gibi alanlarda kullanılabilir. Aynı zamanda, kaynak süresi ve parçaların termal yükü gibi gerekli kaynak hacimleri önemli ölçüde azaltılır.

Bu yüksek otomasyonlu işlemlerde koruyucu gazlar, işlem stabilitesini, verimliliği ve kaynak dikiş kalitesini önemli ölçüde artırabilir ve yeniden işleme ve tesis duruş sürelerini önemli ölçüde azaltabilir.