- Metal işlemede eklemeli üretim

- Metal bileşenlerin üretiminde hangi yöntemler kullanılır?

- Seçici lazer eritme

- Elektron ışını eritme

- Lazer kaplama

- Katmanlı üretim – Farklı malzemeler için farklı proses gazları

- Katmanlı üretim için özel gaz tedariki

- Bireysel koruyucu gaz atmosferi – Bireysel çözüm

- Katmanlı imalatla üretilen bileşenlerin ısıl işlemi

- Kuru buz veya CO2 kar ile temizleme

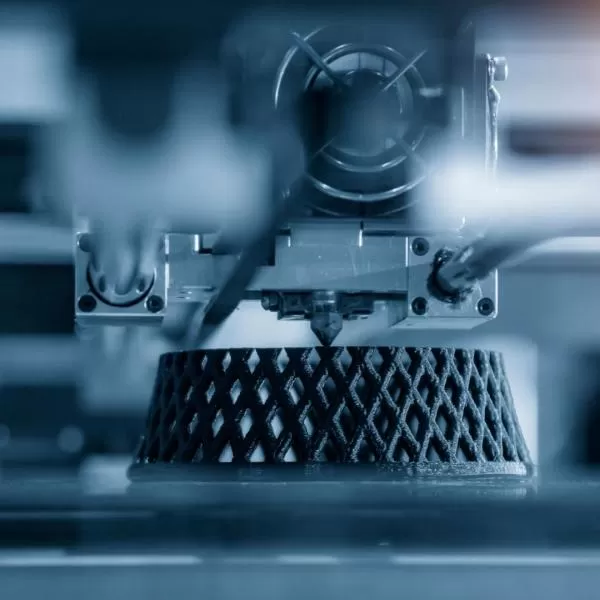

Katmanlı üretim (AM), halk arasında "3D baskı" olarak da bilinir ve metal bileşenlerin üretiminde giderek daha fazla önem kazanmaktadır. Ayrıca, bir sonraki endüstri devriminin önemli bir ayağı olma potansiyeline sahiptir.

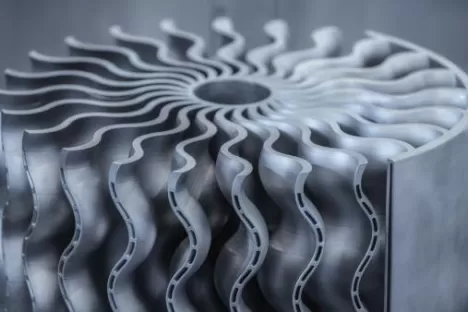

Toz yatak yöntemiyle bileşenin katmanlar halinde yapılandırılması sayesinde, eklemeli üretim yöntemleriyle neredeyse tüm düşünülebilir geometriler oluşturulabilir. Böylece, döküm, şekillendirme veya talaşlama gibi geleneksel üretim yöntemleriyle üretilmesi mümkün olmayan bileşen geometrileri de oluşturulabilir. Katmanlı üretim, özellikle hafif yapıların, prototiplerin veya yüksek derecede kişiselleştirilmiş bileşenlerin üretiminde giderek daha fazla kullanılmaktadır.

Koruyucu gazlar, tozun üretim sürecinde inert gaz (genellikle argon veya nitrojen) kullanılarak sıvı metalin buharlaştırılmasından başlayarak, toz parçacıklarının depolanması ve taşınması sırasında inert gazlar ile toz kalitesinin sabit tutulmasından uygun bir koruyucu gaz atmosferi sağlanmasına kadar.

Metal işlemede eklemeli üretim

Metal ile eklemeli üretim, plastiklerle eklemeli üretimle benzer şekilde çalışır, ancak burada sık kullanılan plastikler yerine çeşitli metal tozları kullanılarak metalik bileşenler şekillendirilir. Kullanılan metal tozları çeşitli malzemelerden üretilir ve istenen iş parçasına ve kullanım alanına uygun alaşımdan seçilebilir. Böylece, metal iş parçaları çok daha yüksek yüklemelere dayanabildiğinden, eklemeli üretim diğer sektörlere de sorunsuz bir şekilde aktarılabilir.

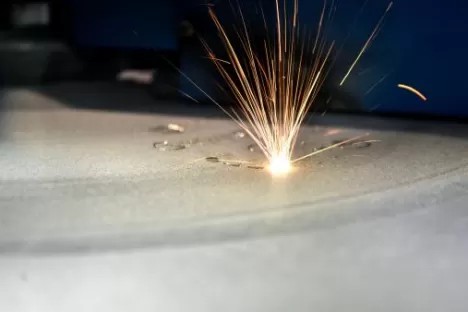

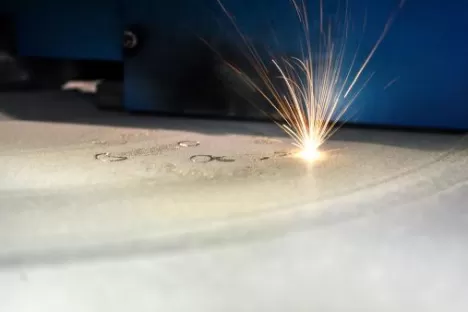

Seçici lazer eritme

Das selektive Laserstrahlschmelzen (Englisch: “Selective Laser Beam Melting, SLBM” oder “Selective Laser Melting, SLM”) gehört zu den bekanntesten 3D-Druck-Verfahren für die Fertigung metallischer Bauteile. Durch die lokale Aufschmelzung und Erstarrung der Metallpulver lassen sich Bauteile aus Edelstahl-, Titan-, Aluminium-, Kobalt-Chrom- und Nickelbasislegierungen herstellen.

Im Bauraum wird im ersten Schritt eine Schicht Metallpulver aufgetragen. Anschließend wird Energie durch einen Laserstrahl eingebracht, sodass das Material aneinander geschmolzen wird. Der Laserstrahl wirkt nur auf die Stellen im Pulverbett ein, wo das Bauteil nach dem 3D-Modell in der jeweiligen Schicht entstehen soll. Danach wird die Bauplattform um eine Schichtstärke abgesenkt und die nächste Pulverschicht aufgetragen. So entsteht Schicht für Schicht das Bauteil.

Süreç, oksijen ve nem içeriğini en aza indirmek ve güvenliği sağlamak için inert koruyucu gaz atmosferi altında gerçekleştirilir.

Genellikle kullanılan argon veya nitrojen (bazı durumlarda helyum) gazları, hava gazlarını yerinden ederek malzemeleri korur ve böylece bileşenlerin oksitlenmesini önler.

Ayrıca, eriyik parçacıkları ve duman gaz akışı tarafından etkili bir şekilde uzaklaştırılır. Böylece bileşenin iç kısmı kir birikiminden korunur.

Seçici lazer eritme, farklı isimlerle anılan birçok farklı proses varyantına sahiptir:

- Doğrudan metal lazer sinterleme (DMLS)

- Lazer Cusing

- Lazer Metal Füzyon (LMF)

- Doğrudan Metal Baskı (DMP)

- Lazer Sinterleme

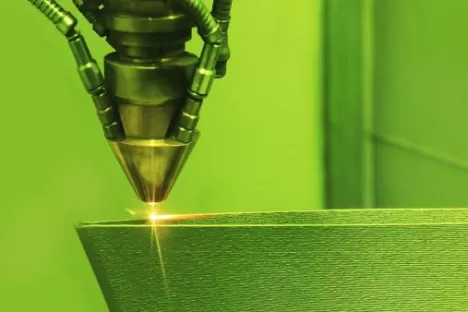

Elektron ışını eritme

Elektron ışını eritme, yüksek yapı hızlarına ulaşır ve tıp alanında ve havacılık endüstrisinde sıklıkla kullanılır. Bu işlem, enerji kaynağı olarak elektron ışını kullanır ve yüksek sıcaklıklarda vakum altında gerçekleştirilir. Yapım süreci sırasında az miktarda helyum kullanılması, tozun statik olarak yüklenmesini önler. Yapım sürecinden sonra, bileşenler ve toz, helyum içeren koruyucu gaz atmosferi altında daha hızlı soğur.

Katmanlı üretim – Farklı malzemeler için farklı proses gazları

Doğru koruyucu gaz atmosferinin seçimi, kullanılan malzemeye, kalite gereksinimlerine ve üretim sürecine bağlıdır. Örneğin, titanyum alaşımlarında yalnızca argon kullanılır. Diğer malzemelerde genellikle azot da kullanılabilir.

Bilimsel araştırmalar, toz püskürtme için kullanılan gazın ve eklemeli imalatta kullanılan proses gazının yapıya etki edebileceğini göstermiştir. Uygulamanız için hangi proses gazının uygun olduğu, proses parametrelerinize ve kalite gereksinimlerinize bağlıdır.

İnşaat süreci sırasında gaz beslemesi kesintiye uğrarsa, genellikle bileşenlerde kusurlar oluşur ve şantiyedeki çalışmalar yeniden başlatılmalıdır. Bu nedenle, bileşen üretimi için güvenilir ve kesintisiz bir gaz beslemesi özellikle önemlidir.

Katmanlı üretim için özel gaz tedariki

Air Liquide uzmanları, optimum gaz tedariki konusunda size kapsamlı danışmanlık hizmeti sunar. Genellikle ilk adım, merkezi bir gaz tedarik sisteminin kurulmasıdır. Air Liquide, gaz boru hatlarının profesyonel tasarımı ve kurulumunu sunar. Doğru malzemelerin kullanılması ve boru hatlarının kurallara uygun şekilde birleştirilmesi sayesinde Air Liquide, tüketim noktasına kadar partikül içermeyen ve gaz sızdırmaz bir tedarik sağlar.

Lazer ışını eritme tesisleri iç mekanlarda çalıştırıldığından, tehlike değerlendirmesi kapsamında bir güvenlik değerlendirmesi de gereklidir. Air Liquide uzman ekibi, risk değerlendirmesinde kapsamlı danışmanlık ve destek sağlar ve gerekli önlemleri belirler. Air Liquide, gerektiğinde oda havası izleme sisteminin kurulumunu da tek elden sunar.

Dry P Cabinet depolama dolabı ile tozunuzu kontrollü gaz atmosferinde güvenli bir şekilde ve çevresel etkilerden korunarak depolayabilirsiniz.

Bireysel koruyucu gaz atmosferi – Bireysel çözüm

Argon veya azot ile demet tedariki durumunda, 300 bar Dual23 demetini kullanarak maliyet ve zamandan tasarruf edebilirsiniz. Uygun maliyetli 200 bar armatürler kullanılmaya devam edilebilir ve geleneksel 200 bar demetlere kıyasla %40 daha fazla içerik sayesinde demet değiştirme sayısı en aza indirilir.

Air Liquide İzleme Sistemi, paketlerin doluluk seviyesini izlediği için size güvenlik, konfor ve zaman tasarrufu sağlar. Paket değişimi gerektiğinde sizi otomatik olarak bilgilendirir. Böylece tedarik güvenliği artar ve zaman alan manuel paket içeriği kontrolü ortadan kalkar.

Daha büyük ihtiyaçlar için, derin soğuk sıvılaştırılmış azot veya argon ile tank tedariki uygundur. Dolum seviyesinin uzaktan izlenmesi ve Air Liquide tankerleri tarafından otomatik teslimat sayesinde daha yüksek tedarik güvenliğinden yararlanırsınız. Çoğu zaman, tankın hazır beton levha üzerine kurulması mümkündür. Bu sayede, yeterince sağlam bir zemin varsa temel atmaya gerek kalmadığından maliyetlerden tasarruf edebilirsiniz. Ayrıca, bu çözüm size daha fazla esneklik sunar.

Harici tedarikin yanı sıra, azot için gazı doğrudan tesisinizde bir azot jeneratörü ile üretme imkanı da vardır. Air Liquide'den en yeni nesil azot jeneratörleri temin edebilirsiniz. Çok kompakt yapısı sayesinde yerden tasarruf edersiniz. Ayrıca, kompresörlü hazır çözümlerin aksine, bireysel ayarlamalar sayesinde genellikle mevcut basınçlı hava şebekesi kullanılabildiğinden yatırım harcamalarınızı azaltırsınız.

Katmanlı imalatla üretilen bileşenlerin ısıl işlemi

Katmanlı imalatla üretilen her bileşen, üretim süreci nedeniyle sonradan ısıl işleme tabi tutulmalıdır.

Optimum mekanik-teknolojik malzeme özellikleri, bileşene ve gereksinimlere uygun bir ısıl işlem süreciyle elde edilir.

Özellikle bileşenler, erimiş metalin aşırı hızlı soğuması nedeniyle yüksek iç gerilimler ile karakterize edilir. Gerilim giderme tavlaması gibi hedefli ısıl işlemlerle iç gerilimler giderilebilir ve yapı, daha iyi mekanik özellikler elde edilecek şekilde değiştirilebilir.

Mekanik özelliklere ilişkin yüksek gereksinimlerin olduğu kritik uygulamalarda, eklemeli imalatla üretilen bileşenlerin mikro gözenekliliği ortadan kaldırılmalıdır. Bu, sıcak izostatik presleme (HIP) ile gerçekleştirilebilir. HIP, malzeme özelliklerini iyileştirmek için yüksek basıncı yüksek sıcaklıklarla birleştiren bir ısıl işlem türüdür.

Kuru buz veya CO2 kar ile temizleme

Yüksek kalite gereksinimleri olduğunda, eklemeli imalatla üretilen bileşenlerin yüzeyleri yüksek kaliteli bir temizlik işlemine tabi tutulabilir. Karbondioksit bazlı temizleme yöntemleri, bileşenlerinizden toz kalıntılarını ve diğer partikülleri temizlemek için idealdir. Kuru buz veya CO2 kar ile temizlik çevre dostudur, uygun maliyetlidir ve optimum temizlik sonuçları sağlar.

Kuru buz veya CO2 kar ile temizleme hakkında daha fazla bilgi

Teknik gazların kullanımı, eklemeli üretim için vazgeçilmezdir. Gaz bileşenlerinin türü ve miktarının seçimi birçok faktörden etkilenir. Air Liquide uzman ekibi, ilgili görev için teknolojik ve ekonomik açıdan en uygun gaz karışımını belirler ve sizinle birlikte en iyi çözümü uygular.

Ücretsiz kılavuz Lazer ışını eritme

Metal bileşenlerin üretimi için öneriler ve pratik ipuçları

Son zamanlarda lazer ışını eritme ile ilgili bu soruları kendinize sordunuz mu?

- Lazer ışını ile eritmede önemli olan hususları müşterilerime nasıl açıklayabilirim?

- Lazer ışını eritme işlemine başlarken nelere özellikle dikkat edilmelidir?

- Hangi pahalı hatalar önlenebilir?

- En iyi uygulamalar nelerdir?

Cevapları, Air Liquide ve Fraunhofer tarafından hazırlanan ve artık Almanca olarak da mevcut olan ücretsiz teknik belgede bulabilirsiniz.